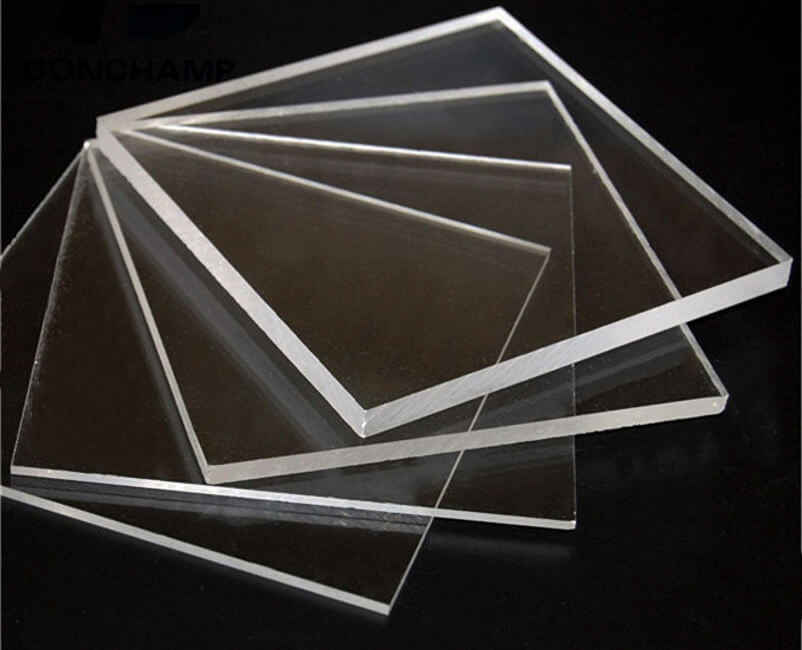

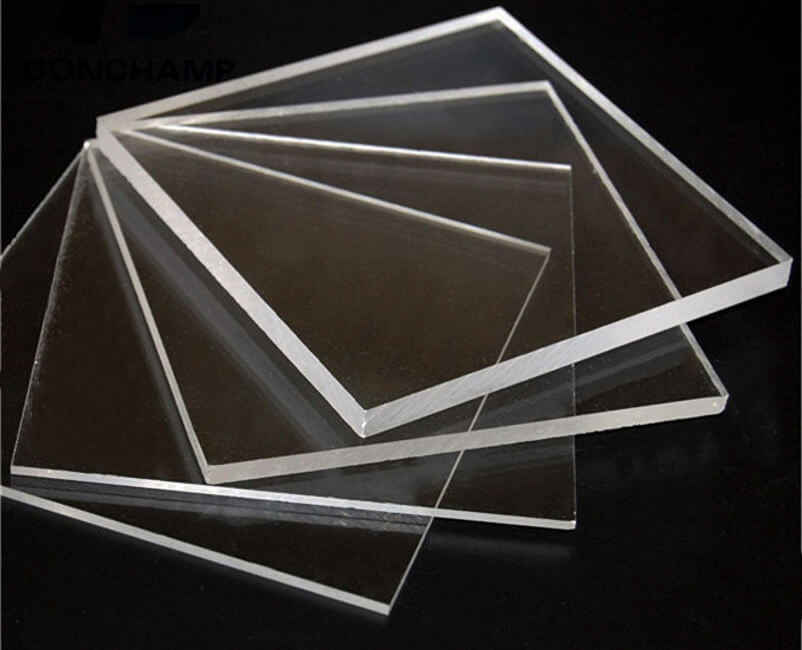

No processo de produção lençóis acrílicos claros , garantir a uniformidade da espessura e a suavidade da superfície são as metas de controle da qualidade. Essas duas características afetam diretamente as propriedades ópticas, as propriedades mecânicas e os efeitos finais da aplicação das folhas acrílicas. A seguir, são apresentadas tecnologias específicas de produção e medidas de controle de qualidade:

Controle da uniformidade da espessura

Seleção e proporção de matérias -primas

Use monômero de metila metacrilato de alta qualidade (MMA) como matéria-prima para garantir a consistência e a estabilidade da reação de polimerização.

Adicione quantidades apropriadas de agentes de reticulação, iniciadores e outros aditivos para otimizar as propriedades de fluidez e cura do material.

Escolha do processo de produção

Método de fundição

O método de fundição pode controlar melhor a uniformidade da espessura injetando monômero líquido no molde para polimerização.

A precisão do projeto e da fabricação do molde são cruciais e a lacuna de molde precisa ser estritamente controlada para garantir uma espessura consistente da folha.

Durante o processo de polimerização, um sistema de aquecimento de temperatura constante (como banho de água ou circulação de ar quente) é usado para garantir a distribuição uniforme da temperatura para evitar o desvio de espessura causado pelo superaquecimento local ou resfriamento desigual.

Método de extrusão

O método de extrusão é adequado para a produção em larga escala, extrudando o material acrílico fundido através de um parafuso.

Use design de cabeça e controle da cabeça de alta precisão para garantir a taxa de fluxo estável e a pressão do material fundido.

Instale o equipamento de detecção de espessura on -line (como medidor de espessura do laser) para monitorar a espessura da folha em tempo real e fazer ajustes automáticos.

Processo de resfriamento e solidificação

A taxa de resfriamento tem uma influência importante na uniformidade da espessura. O resfriamento desigual pode levar à distribuição desigual do estresse interno, o que pode causar variação de espessura.

No método de fundição, um processo de resfriamento lento e uniforme (como resfriamento segmentado) pode reduzir o estresse interno.

No método de extrusão, use rolos de resfriamento ou tanques de água de resfriamento e verifique se a temperatura e a taxa de fluxo do meio de resfriamento são consistentes.

Monitoramento on -line e controle de feedback

Instale instrumentos de medição de alta espessura de espessura (como medidores de espessura ultrassônica ou medidores de espessura infravermelha) para monitorar a espessura da folha em tempo real durante o processo de produção.

Feedback Os dados de medição no sistema de controle para ajustar automaticamente os parâmetros de lacuna ou extrusão automaticamente para garantir que o desvio da espessura esteja dentro da faixa permitida (geralmente ± 0,1 mm ou menos).

Controle de suavidade da superfície

Precisão de moldes e equipamentos

Método de fundição

A superfície do molde deve ser polida com alta precisão para obter um efeito de espelho (o valor da AR geralmente é menor que 0,05μm). Use materiais de molde de alta qualidade (como moldes de aço inoxidável ou cromados) para impedir o desgaste ou a corrosão da superfície.

Método de extrusão

A superfície da saída da cabeça da matriz de extrusão precisa ser altamente polida para garantir que o material fundido flua sem arranhões ou texturas.

A superfície do rolo de resfriamento também precisa ser polida com precisão e limpa regularmente para impedir que as impurezas aderem.

Fluidez do material fundido

Garanta que o material acrílico fundido tenha uma boa fluidez para evitar a rugosidade da superfície devido à viscosidade excessiva.

No método de extrusão, otimize o projeto do parafuso e a temperatura de aquecimento para plastificar totalmente e distribuir uniformemente o material.

Processo de resfriamento e moldagem

O processo de resfriamento é fundamental para a suavidade da superfície. Se a velocidade de resfriamento for muito rápida, pode causar ondulações ou marcas de tensão na superfície.

No método de extrusão, use um sistema de refrigeração em vários estágios (como resfriamento de água de resfriamento de ar) para reduzir gradualmente a temperatura para evitar defeitos superficiais causados pelo resfriamento rápido.

No método de fundição, verifique se a uniformidade da superfície do molde em contato com o material para evitar bolhas ou impurezas que afetam a qualidade da superfície.

Processo de pós-processamento

Polgo a folha de acrílico acabado (como polimento de chama ou polimento mecânico) para melhorar ainda mais a suavidade da superfície.

Use revestimento antiestático ou revestimento anti-arranhão para reduzir os danos na superfície durante o transporte e o uso.

Medidas de controle de qualidade

Teste de matéria -prima

Realize testes abrangentes de matérias -primas antes da produção, incluindo pureza, viscosidade e distribuição de peso molecular, para garantir o desempenho estável do material.

Otimização de parâmetros do processo

Desenvolva uma tabela de parâmetros de processo detalhada, incluindo temperatura, pressão, taxa de resfriamento, etc., e implemente -a estritamente.

Calibrar regularmente equipamentos de produção (como moldes, extrusores, sistemas de resfriamento) para garantir sua precisão operacional.

Teste acabado de produto

Use equipamentos de medição de alta precisão (como máquinas de medição de três coordenadas, medidores de rugosidade da superfície) para amostrar e testar produtos acabados.

Verifique se as propriedades ópticas (como transmitância e neblina) atendem aos padrões e garantem que a suavidade da superfície atenda aos requisitos.

Ao adotar tecnologias avançadas de produção (como fundição ou extrusão), moldes e equipamentos de alta precisão e rigorosos processos de monitoramento e pós-processamento on-line, a qualidade e a consistência dos produtos podem ser efetivamente aprimoradas. Essas medidas podem não apenas atender às necessidades dos cenários de aplicação de ponta, mas também melhorar a eficiência da produção e a satisfação do cliente.

Inglês

Inglês 中文

中文 Espanhol

Espanhol